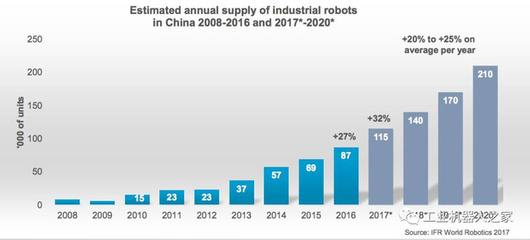

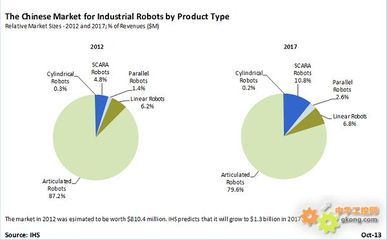

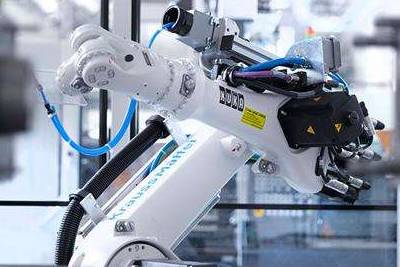

工业机器人作为制造业皇冠顶端的明珠,是衡量一个国家科技创新和高端制造水平的重要标志。中国工业机器人产业在市场规模、应用广度和产业链完善度上取得了长足进步,已成为全球最大的工业机器人消费国。在蓬勃发展的背后,一系列深层次的结构性困境也逐渐浮现,制约着产业从“大”到“强”的关键跃迁。破解这些发展之困,是实现制造业转型升级、夯实实体经济根基的必然要求。

当前,中国工业机器人产业面临的核心困境主要体现在以下几个方面:

核心技术受制于人,自主创新能力亟待突破。尽管国产机器人在市场份额上不断提升,但在高精度减速器、高性能控制器、精密伺服电机等核心零部件领域,仍严重依赖进口。这导致国产机器人本体成本中,核心部件成本占比过高,不仅压缩了利润空间,更在技术演进路线上受制于人,难以在高端应用场景与国际巨头正面竞争。

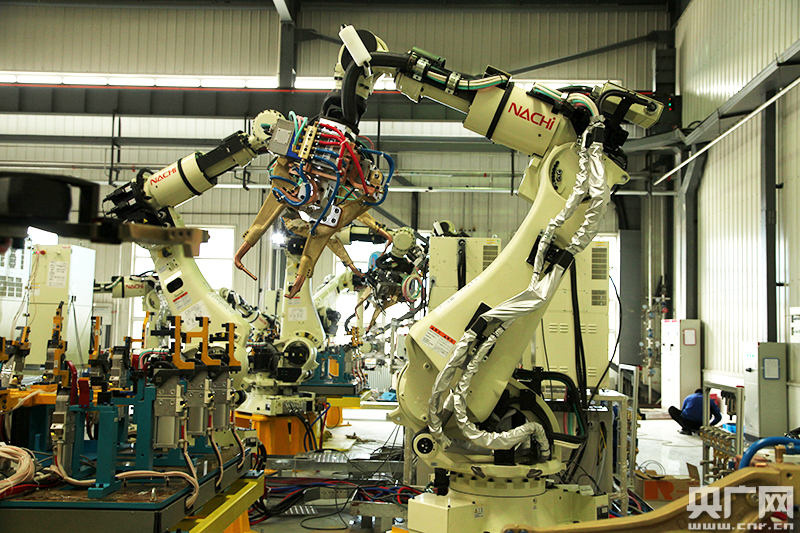

应用深度与广度不足,未能充分释放效能。中国工业机器人的应用目前仍高度集中于汽车制造、电子装配等少数行业,而在食品饮料、纺织服装、家具制造等更广泛的传统制造业中渗透率依然偏低。许多中小型企业受限于改造成本高、技术门槛高、投资回报周期不明朗等因素,对“机器换人”持观望态度。机器人的应用大多停留在简单替代重复性劳动的层面,在工艺优化、柔性生产、人机协同等深度集成应用方面尚显不足。

再次,高端人才结构性短缺,成为产业升级的瓶颈。工业机器人是跨学科、跨领域的集成技术,其研发、集成、运维需要既懂机械、电气、软件,又熟悉特定行业工艺的复合型人才。目前,这类人才的培养体系尚不完善,市场上“重硬件、轻软件”、“重集成、轻研发”的现象依然存在,难以支撑产业向智能化、网络化方向的高质量发展。

产业链协同生态尚未健全。上游核心部件、中游本体制造、下游系统集成与应用之间缺乏高效协同。标准体系不统一、数据接口不互通、知识产权保护不力等问题,影响了技术扩散和产业链整体效率的提升。

要破解这些困境,推动中国工业机器人产业行稳致远,需要从多维度协同发力,构建健康、可持续的产业生态:

第一,强化基础研究与核心技术攻关,实现自主可控。国家应持续加大在关键共性技术、前沿引领技术方面的战略性投入,鼓励企业、高校、科研院所组建创新联合体,集中力量攻克“卡脖子”难题。通过首台(套)政策、政府采购等市场化手段,为国产核心部件和高端整机产品提供初始应用场景,在应用中迭代优化。

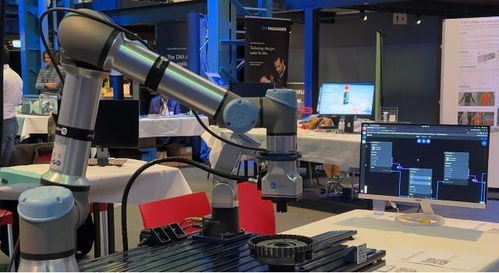

第二,深化行业应用,拓展市场新蓝海。推动工业机器人与5G、人工智能、大数据、数字孪生等新一代信息技术深度融合,开发更智能、更柔性、更易用的机器人产品和解决方案。重点面向量大面广的传统制造业和中小企业,推广低成本、模块化、易部署的机器人应用模式,降低使用门槛。鼓励在焊接、喷涂、装配、检测等复杂工艺环节进行深度创新应用,提升价值创造能力。

第三,完善人才培养体系,筑牢人才根基。推动高等教育和职业教育改革,设立跨学科的机器人专业方向,加强校企合作,共建实训基地,培养理论扎实、技能过硬的工程师和技术工人。建立灵活的人才引进与激励机制,吸引全球高端人才,并鼓励企业内部建立持续学习与技能提升的文化。

第四,优化产业生态,促进协同创新。政府应发挥好引导和服务作用,完善标准体系、强化知识产权保护、搭建公共技术服务平台。鼓励产业链上下游企业形成战略联盟,促进技术、资本、数据等要素的畅通流动。培育一批具有生态主导力的龙头企业和大量“专精特新”的中小企业,形成大中小企业融通发展的生动局面。

中国工业机器人的发展之路,是从跟随到并跑乃至领跑的创新之路,是从规模扩张到质量效益提升的转型之路,更是赋能千行百业实现智能化升级的融合之路。唯有正视困境、系统施策、久久为功,才能让工业机器人真正成为驱动中国制造业高质量发展的强大引擎,助力中国从“制造大国”迈向“制造强国”和“智造强国”。