引言:自动化时代的核心驱动力

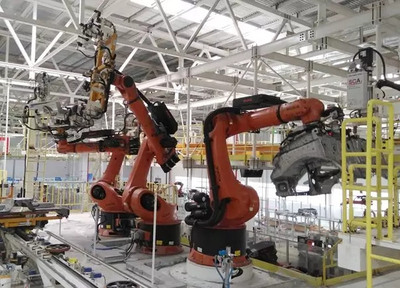

工业机器人是制造业自动化、数字化和智能化的基石。它们被定义为一种可编程、多功能的操作机,能够通过自动控制执行一系列复杂的动作,以完成搬运、焊接、喷涂、装配等多种工业任务。自20世纪60年代第一台工业机器人问世以来,其技术经历了迅猛发展,如今已成为提升生产效率、保障产品质量、降低人力成本及应对恶劣工作环境的关键装备。

第一部分:工业机器人的核心结构与技术原理

1.1 基本构成

典型的工业机器人系统由以下几大部分组成:

- 机械本体:即机器人手臂,通常由一系列通过关节连接的连杆构成,构成其运动学结构。

- 驱动系统:为关节提供动力,主要分为液压驱动、气动驱动和电动驱动(伺服电机为主流)。

- 控制系统:机器人的“大脑”,负责处理程序指令、进行轨迹规划和运动控制。现代控制系统通常基于高性能工业计算机或专用控制器。

- 感知系统:包括视觉传感器、力/力矩传感器、位置传感器等,使机器人能够感知环境和工作对象,实现更智能、更柔性的操作。

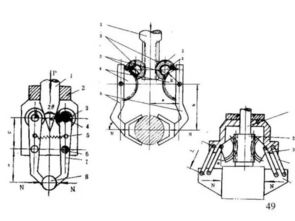

- 末端执行器:即“手部”,如夹爪、焊枪、喷枪、吸盘等,根据具体任务进行定制。

1.2 关键技术参数

评估工业机器人性能的核心指标包括:自由度(轴数)、工作空间、负载能力、重复定位精度、最大运动速度和防护等级(IP) 等。

第二部分:工业机器人的主要分类

工业机器人可根据不同的标准进行分类,最常见的分类依据是其机械结构和运动学构型:

- 直角坐标机器人:沿三个相互垂直的直线轴移动,结构简单,精度高,但工作空间相对较小。常用于搬运、检测和简单装配。

- 圆柱坐标机器人:具有一个回转关节和两个直线移动关节,工作空间呈圆柱体。适用于简单的搬运和码垛。

- 球坐标(极坐标)机器人:由回转、俯仰和伸缩关节组成,工作空间呈球体。现已较少使用。

- 关节型机器人:最主流、最灵活的类型。模仿人类手臂,由多个旋转关节组成(常见为4-6轴,7轴以上为协作机器人)。它具有高度灵活性,几乎能在其工作空间内的任意角度作业,广泛应用于焊接、喷涂、装配、打磨等领域。

- SCARA机器人:具有两个平行的旋转关节和一个直线移动关节,在水平面上非常灵活快速,垂直方向刚性好。特别适合高速的平面装配、拾取和放置作业。

- 并联(Delta)机器人:通过多个独立的运动链连接动平台和静平台,具有极高的速度和加速度,但负载相对较小。主要用于食品、药品、电子等行业的高速分拣和包装。

- 协作机器人:这是近年来发展最快的类别。它们设计轻巧,具备力感知和安全功能,无需安全围栏即可与人类在共享工作空间内安全协作,大大降低了自动化门槛,适用于中小批量、多品种的柔性生产线。

第三部分:工业机器人的广泛应用领域

工业机器人已渗透到几乎所有制造业细分领域:

- 焊接:点焊和弧焊是机器人的传统优势领域,能保证焊接质量的稳定性和一致性。

- 喷涂与涂胶:在汽车、3C、家具等行业,机器人能均匀、精确地完成喷涂,节约涂料并保护工人健康。

- 搬运与码垛:包括机床上下料、物料转运、托盘码放等,是替代重复性体力劳动的主要应用。

- 装配与拧紧:在汽车、电子、家电生产线进行精密部件的组装和螺丝拧固。

- 打磨与抛光:利用力控技术,机器人能对铸件、家具、卫浴产品等复杂曲面进行一致性打磨。

- 检测与测量:结合机器视觉,机器人可进行高精度的产品尺寸测量、缺陷识别和质量检查。

第四部分:行业现状与未来发展趋势

4.1 市场与产业链

全球工业机器人市场由“四大家族”(发那科、安川、ABB、库卡)长期主导,但中国本土品牌(如新松、埃斯顿、汇川技术等)正在迅速崛起。完整的产业链包括上游的核心零部件(减速器、伺服系统、控制器)、中游的本体制造,以及下游的系统集成与行业应用。

4.2 技术发展趋势

- 智能化与感知融合:AI与机器学习技术使机器人能自主学习和优化任务;多传感器融合(视觉+力控)提升了对非结构化环境的适应能力。

- 易用性与人机协作:图形化编程、拖动示教等技术让非专业工程师也能快速部署机器人;协作机器人应用场景持续拓宽。

- 柔性化与模块化:为适应小批量、定制化生产需求,机器人系统正变得更加柔性,模块化设计便于快速重构生产线。

- 数字化与互联:工业机器人作为工业物联网的关键节点,其运行数据被实时采集与分析,用于预测性维护和优化整体生产效能。

- 新形态与新应用:移动机器人(AGV/AMR)与机械臂结合的复合机器人,正拓展机器人的工作边界,从固定工位走向全厂区物流与作业。

迈向更智能、更融合的制造未来

工业机器人已从替代人力的自动化工具,演变为提升制造系统整体智慧和柔性的核心单元。随着技术与应用的深度结合,未来的工业机器人将更加智能、安全、易用,并与人类工作者形成更紧密的协作关系,共同推动制造业向更高效、更高质量、更可持续的方向发展。理解工业机器人的全貌,是把握智能制造时代脉搏的关键一步。